Suche

Kategorien

Getaggte Artikel

Impressum

Max-Planck-Ring 6d

98693 Ilmenau

Tel./Fax: +49 3677 691929

info@fem.tu-ilmenau.de

www.fem.tu-ilmenau.de

Vertretungs-

berechtigter Vorstand:

Vorsitzender:

Johannes Nothmann

Stellvertretende Vorsitzende:

Jule Büttner

Schatzmeister:

Hannes Waldschmidt

Stellvertretender Schatzmeister:

Sebastian Speitel

Registergericht:

Amtsgericht Ilmenau

Registernummer: 120483

Datenschutzerklärung

Verwaltung des Blogs

Artikel mit Tag basteln

Verwandte Tags

entwicklung spi technik software Projekte tooltime kamera broadcast wlan cyborg fem-net video istuff lagerverwaltung maven elektronik projekt java aufbau netzwerk admindb ffinanz löten creative commons projekte proxy aktive cisco verein prophis postfix umbau lltd dvb-t 24c3 sicherheit marketing c3 dos zuse webhosting datenbanken web Streaming 2015 betriebsraum jabber windows vista xmpp haproxy broadband e-mail dvb ccc 25c3 wohnheime 10ge apache ejabberd mail funkstrecke bandwidth fem streaming computer ausbau link layer topology discovery ehrenamt ifc forschungsgemeinschaft elektronische medien 2012 dresden eishockey 2017 international floorball congress stream floorball bionic fsg mxf umd sap Events kostenlos rock ilsc ibc2011 musikvideo hockenheim events free radtour vjs infotage wettrödeln musik hockenheimring dark ilmopen 2008 videokunst 2009 reply2all melodic iswi dvd 2011 studentenclub under burning skin lascif corpse gothic vj messe kinder-kult messe marketing projekt fiwak kinder-kult 3d drucker toilette ampel klo office lager außenlager office-tisch trenntrafo weihnachten konferenzraum Office-Leben mauer putzen staub keller maskottchen schutt mac fussboden abriss tastatur werkstatt touch display 28c3 adventskalenderWednesday, 13. April 2011

Neuer Akku fürs Promise

Man baut sie sich selbst. So geschehen bei dem Li-Ion-Akku eines unsere M500i von Promise.

Das Gerät beschwerte sich schon seit einger Zeit über einen leeren Akku. Leider sind die verwendeten Zellen vom Typ ICR18650-22B von Samsung nicht so einfach zu bekommen. Doch ein fertig konfektionieter Pack mit diesen Zellen war verfügbar.

Die Zellen im original Akku sind parallel geschalten und somit liefert der Pack 3,7 V bei 4400 mAh. Der gekaufte Pack enthielt aber in Reihe geschaltene Zellen. Also musste dieser etwas umgebaut werden. Das geht recht einfach, weil die Zellen im Pack mit aufgeschweißten Blechstreifen verbunden sind. Diese Blechstreifen lassen sich wesentlich einfacher verlöten als die nackten Zellen und somit stellt diese Bearbeitung weniger thermischen Stress für die Zellen dar.

Nachdem man den Originalakku von seiner Hülle befreit hat sieht man dessen Lade und Überwachungselektronik.

Da beim neuen Pack soetwas nicht enthalten ist sollte diese tunlichst erhalten werden und beim neuen Pack wieder mit eingesetzt werden.

Die neuen Zellen wurden also neu verlötet und mittels Iso-Band fixiert. Etwas Iso-Band dient auch der zusätzlichen Isolierung an den Polkappen.

Die Akku-Elektronik wurde mit 2 Litzen versehen, die dann an den Akkupack gelötet werden.

Der Neue Akkupack trägt nun die alte Ladeelektronik huckepack. Genauso wie beim alten Pack.

Zum Schluß noch Schrumpfschlauch drum und der Pack ist bereit, wieder in das Gerät eingesetzt zu werden.

Er ist etwas dicker durch die Isolierscheiben an den Polen und den neuen etwas dickwandigeren Schrumpfschlauch. Aber er passt mit sanfter Gewalt in seine Halterrung.

Das Promise beschwert sich nun nichtmehr über einen leeren Akkupack.

Friday, 21. January 2011

Promise VTrak M500i wieder in Takt bringen...

Da die Daten auf einem der älteren M500i (Baujahr 2005) sowieso vernichtet und das Gerät als iSTUFF-Archiv eingebunden werden sollte, bot es sich an, das Gerät gleich mit der neuesten Firmware zu versehen. Eines Abends begab es sich also, dass man genau dieses erfolglos versuchte. Das eigentliche Firmware-Upgrade war zwar von Erfolg gekrönt, den anstehenden Reboot überlebte das Gerät aber nicht und beschwerte sich fortan, dass seine RTC-Batterie leer wäre. In diesem Zustand ist eine weitere Nutzung des Gerätes nicht möglich da es sich weigert den Bootvorgang fortzusetzen.

Warning: Real Time Clock battery power is low

Power down and check RTC/NVRAM battery module.

IBL_RAM>

Nicht so schlimm, diese Knopfzelle wird man ja sicherlich einfach tauschen können. Dachten wir uns zumindest.

Also fix den Promise-Support angeschrieben, wo man die denn findet und wie man das Problem löst. Die Antwort kam prompt und die entsprechenden Teile des Promise waren schnell zerlegt. Nur die beschriebene Knopfzelle war nicht so einfach zu finden. Also lieber nochmal Support angeschrieben bevor Ello die Platine komplett zerlegt

Der Support hat sich offensichtlich getäuscht und uns Informationen über das M610i zukommen lassen (nicht weiter tragisch, kann man sicher in Zukunft mal gebrauchen). Laut zweiter Antwort besitzt das M500i eine Knopfzelle (CR1632 in einer Batteriekappe (DS9034PCX)), welche die RTC versorgt. Da das Gerät End-of-Life und außerhalb der Garantie ist, erfolgt der Austausch auf eigene Gefahr. Gesagt, zerlegt, Batterie bestellt, getauscht. Ergebnis: Keine Verbesserung

Also nochmal fix mit dem Support geschrieben und anschließend telefoniert. Ergebnis: Man vermutet, dass der Controller (auf dem die RTC sitzt) defekt ist. Ersatzteile dafür sind nach Promise-eigener Recherche nicht mehr zu bekommen und man würde den Controller auch nur ungern tauschen wollen - es gibt neue Modellreihen, die besser sind, weniger fehleranfällig usw. Promise Deutschland unterbreitete uns daraufhin ein durchaus faires Angebot, wenn wir das M500i gegen ein neues Modell (M610i) "tauschen".

Da unsere Erfahrungen in den letzten Jahren allerdings nicht sonderlich gut waren (von dieser leeren Batterie/defekten RTC über spontane Reboots bis zum kompletten Datenverlust war so ziemlich alles vertreten) würde die Mehrheit der Techniker dem sowieso nicht zustimmen. Und Ello war auch noch nicht so richtig zufrieden mit der Lösung. Also wurde der Controller nochmal erneut zerlegt, der genaue Typ von dem RTC-Chip (DS1556WP-120) aufgeschrieben und ein passendes Ersatzteil (DS1556WP-120+, ROHS) besorgt.

Als die Postfrau endlich zweimal klingelte, ging es ab in die Werkstatt, der Chip wurde gewechselt und der Controller zusammen mit der Tauschbatterie aus dem ersten Versuch wieder komplettiert. Stefan hatte dann die ehrenvolle Aufgabe, das gute Stück auf den Berg ins Medienlabor 2 zu tragen, reinzustecken und das Gerät einzuschalten.

Tata... Es bootete zwar nicht gleich völlig problemlos, weil ihm sämtliche zeitlichen Zusammenhänge verloren gegangen waren. Nachdem wir das Promise zurück ins Jahr 2011 geholt haben, verrichtet es aber wieder froher Dinge seinen Dienst. Mal sehen wie lange

Monday, 13. September 2010

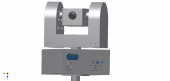

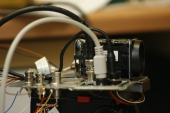

„An der Stelle könnte man echt mal ne steuerbare Kamera gebrauchen“

Wer kennt das nicht: nach langen Diskussionen mit dem Veranstalter und aufwendigem Verlegen von Kabeln durch die Traversen hängt die Kamera endlich da, wo sie soll. Doch dann kommt Murphy zu Besuch und plötzlich passt der Bildausschnitt nicht, oder das Bildobjekt springt einfach aus dem Bild. Was würde man in dieser Situation nicht alles dafür geben, die Kamera etwas hinterher zu schwenken. Da heißt es nicht lang rumgemault, sondern Bleistifte gespitzt und ran ans virtuelle Zeichenbrett.

Doch wo fängt man bei einem solchen Projekt am besten an?

Am Herzstück – oder besser gesagt am digitalem Auge. Nach ein wenig Recherche, was der Markt gerade zu bieten hat, wird das passendste Modell ausgewählt. Datenblätter sind eins der wichtigsten Werkzeuge des Konstrukteurs, doch nichts geht über ausführliche Tests, um die Komponenten seiner Wahl ausreichend auf Herz und Nieren prüfen zu können.

Fix einen Testaufbau gebastelt:

Ein Prüfszenario wird erstellt und ein geeigneter Ort zum Messen angesteuert.

Um eine Kamera auf den Zahn zu fühlen bietet sich natürlich optimal das vollausgestattete TV-Studio des Institutes für Medientechnik an.

Fazit der Aktion – das Kameramodul erfüllt die Erwartungen und die eigentliche Entwicklung kann mit Vollgas vorwärts gehen.

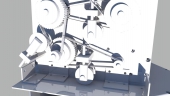

Geplant für den fertigen Remotehead sind u.a. folgende Features:

360° Rotationsfreiheit für Pan/Tilt – bietet fast kein anderes vergleichbares System

HD Kamera mit bis zu 1080i

komplett selbst entworfenes und gebautes Gehäuse mit Steuerelektronik

als kleiner Vorgeschmack ein paar Renderings des Entwurfs

Friday, 23. July 2010

Sol9-Display - endlich sind die Teile da und es kann getestet werden

Leider hat die Lieferung der neuen Platinen etwas länger gedauert, aber sie sind nun schon eine Weile da und ich habe angefangen damit zu experimentieren.

Anfangs war die Ausgangsspannung äußerst unsauber. Nach Untersuchungen mit dem Oszi schien es so, als ob massiv Störungen in die Eingangsspannung eingetreut werden. Zwei Kondensatoren am Eingang als Filter haben aber auch das beseitigt. Damit wird die Unter-/Überspannungsabschaltung nun durch die unsaubere Eingangsspannung nicht mehr verwirrt und tut auch zuverlässig ihren Dienst.

Ein Platz für die Platine wurde schnell gefunden. An dieser Stelle sind auf der Gehäuserückseite Lüftungsschlitze, die notwendig sind, da der Spannungswandler doch recht warm wird.

Weiterhin sind auf der Platine des Displays dort keine Teile im Weg so dass der Zusammenbau problemlos gelingen kann.

Die Hauptstromversorgung des Displays wird direkt dort angeschlossen, wo auch das externe Steckernetzteil Strom ins Display speist.

An dieser Stelle wurde die Stromversorgung der Hintergrundbeleuchtung unterbrochen und der Poweradapter eingeschleift.

Mit dem großen Canon-Akku vom Typ BP-970G läuft das Display 2 Stunden und 15 Minuten mit aktiviertem Video-Eingang. Bei DVB-T dürfte es einiges weniger sein, leider funktioniert das noch nicht zuverlässig. Da wir das Display in Artern morgen aber brauchen, hab ich es erstmal Zusammengesetzt.

Tuesday, 6. April 2010

Kaum eingetroffen und schon demontiert

Es wird ersteinmal alles auseinander geschraubt bevor es in Betrieb geht. Beim mobilen DVB-T und Video-Display SOL9 war das sogar geplant.

Die immerwieder fehleranfälligen Cinch-Buchsen sollen gegen BNC-Buchsen getauscht bzw. ergänzen werden um eine zuverlässige Kontaktierung zu ermöglichen und die stetige Verwendung von Adaptern zu vermeiden, denn bei uns kommt für die Video-Verkabelung sonst nur BNC zum Einsatz. Für diese Buchse gilt es einen passenden Platz im Gehäuse zu finden.

Das Display ist zwar tragbar, allerdings gibt es keine Akkus mehr dafür zu kaufen, da dieses Modell abgekündigt ist. Aber wir sind doch Ingenieure. Bauen wir uns eine eigene Akku-Versorgung. Dazu muss die Elektronik ersteinmal analysiert werden um festzustellen mit welcher Betriebbspannung das Display wirklich läuft.

Auf dem Typenschild ist 10-15V angegeben. Das mitgelieferte Netzteil hat auch eine Ausgangsspannung von 10V.

Ich war damals sehr von den SWIT-Monitoren angetan, die uns die Firma mit dem großen "S" auf dem Ü-Wagen freundlicherweise zur Verfügung gestellt hat. Diese Monitore kann man mit verschiedenen Kamera-Akkus betreiben. Wir hatten das Modell für Canon-Akkus. Da wir bereits 3 Canon-Kameras mit jeder Menge Akkus besitzen liegt es doch nahe, auch unser Display mit einem Canon-Akku zu speisen. Diese Akkus liefern 7,4V. Da die Elektronik höchstwarscheinlich mit 5V oder sogar 3,3V läuft kann das aber eigenlich nicht so kritisch sein. Das Display läuft auch wunderbar mit dieser Betriebsspannung.

Wenn da nicht die Hintergrundbeleuchtung des TFT wäre.

Laut einem Rudimentären Datenblatt läuft diese zwar auch schon bei 6V. In meinen Tests tat sie das aber nicht zuverlässig. Der Controller vom Typ MP1029EM kam nicht richtig ins Schwingen. Das Datenblatt schreibt vor, bei Verwendung von 7V und weniger als Betriebsspannung 2 Dioden einzusetzen. Das half aber nicht weiter. Auch Versuche die Schaltfrequenz zu erhöhen schlugen fehl, weil das Datenblatt zur Dimensionierung der externen Beschaltung des Controller nix aussagte. Der Controller lief nicht richtig an und machte dadurch fürchterliche Geräusche. Diese Geräusche verschwanden erst bei 10V oder mehr Betriebsspannung.

Also blieb nix anderes Übrig, als für die Hintergrundbeleuchtung eine höhere Betriebspannung zur Verfügung zu stellen.

Dafür wurde eine Schaltung entwickelt. Mit Hilfe der Webbench von National Semiconductor ist das recht einfach. Da der Canon-Akku ein Li-Ion-Akku ist, hab ich in die Schaltung gleich noch eine Unterspannungsabschaltung integriert, damit der Akku durch Tiefentladung nicht zu Schaden kommt.

Das alles ist im Wiki ausführlich beschrieben. Sobald das Wiki extern zugänglich ist, wird hier ein Link stehen.

Die Platinen und Bauteile sind bestellt. Sobald die Schaltung aufgebaut ist, gibts einen neuen Artikel.

Wednesday, 2. December 2009

Office Nerd Adventskalender

Tuesday, 15. September 2009

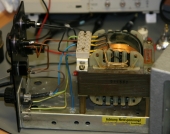

Getrennt leben wir glücklicher

Unser Trenntrafo stand schon lange "nackig" in der Werkstatt herum. Eigentlich ist er recht praktisch, da er 230V zur Verfügung stellt, die nicht mit dem normalen Stromnetz verbunden und auch nicht geerdet sind. Beinahe eine perfekte Trennung — daher heißt er wohl auch so. Allerdings wurde er kaum genutzt, da es doch recht fummelig war, für jedes Gerät mit normalem Stecker dort Drähte heranzumontieren, die passend mit dem Trafo verbunden sind. Zudem mußte man ihn jedesmal ausstecken, da kein Schalter daran war, und mußte vorsichtig sein, denn die Primärseite ist auch bei einem Trenntrafo nicht ohne. Aber wenn man das alle beachtet hat, kann man die Kontakte der Sekundärseite berühren, ohne einen Schlag zu bekommen — zumindest, solange man es vermeidet, beide Kontakte gleichzeitig anzugrapschen.

Der Wunsch nach einem Gehäuse mit Schalter und praktischen Anschlüssen wurde daher wieder laut. Ich war der Meinung, daß ich ein passendes Kästchen daheim hätte, aber das habe ich nicht wiederfinden können. Allerdings fand sich auf dem Unischrott ein passendes Gehäuse von einem alten Meßgerät.

Gehäusemodifikation

Das gefundene Gehäuse war sogar sehr passend. Zwei Sicherungen vorgesehen, ordentliche Zugentlastung für das Netzkabel, ein Loch für einen Schalter. Sogar eine Glimmlampe zur Betriebsanzeige war dabei. Außerdem war es voller verbogener seltsamer Dinge. Die mußten erst einmal herausoperiert werden. Innen an der Wand war noch eine Befestigung, auf der Teile der defekten Apparatur saßen. Diese mußte ausgesägt werden, damit der Trafo genügend Platz im Gehäuse finden konnte. Das ausgesägte Metallobjekt mit dreieckiger Grundfläche und Metallstelzen wurde auch gleich als Modell für den neuen Office-Tisch umgewidmet.

Bei einer Bestandsaufnahme nach der Entkernung zeigt sich: Der Schlitten, der in den Schienen auf der Frontplatte eingeschoben werden kann, paßt sogar mit Trenntrafo ins Gehäuse. Und die Federleiste, mit der sie in der Front einrastet, sollte für 230V durchaus ausreichend dimensioniert sein. Hingegen braucht man den Kühlwasseranschluß und die zwei Anschlüsse, die mit "Ausgang" und "Speicher" beschriftet waren, eher nicht.

Kurzerhand wurden die alten Beschriftungen schwarz übermalt (bei künstlichem Licht sieht man sie allerdings noch durchschimmern) und Aufkleber neue Beschriftung angebracht. Dabei wurde auch gleich noch ein neuer Schalter eingebaut, der bei anderer Gelegenheit auf dem Unischrott gefunden wurde. Nun ist es ein Kippschalter, vorher war es offenbar ein Drehschalter. Egal, Hauptsache, es funktioniert.

Nun wurde noch eine Frontplatte gebaut. Diese soll aus einem isolierenden Material bestehen, da bei einem Trenntrafo eine Erdung der Sekundärseite zu vermeiden ist. Und da die Buchsen direkt im Material sitzen, kann man nicht einfach beklebtes Metall verwenden — auch wenn das vielleicht berührungssicher wäre. Da keine hinreichend großen Pertinaxplatten vorhanden waren, blieb als Alternative nur ein Spanplattenrest. Passend zurechtgesägt, Löcher zum Anschrauben und für die beiden Buchsen gebohrt und oben Platz für eine zukünftige Einbau-Steckdose gelassen. Schon sind die Gehäusemodifikationen abgeschlossen.

Einbau

In die Frontplatte wurden nun die Buchsen eingesetzt. Das Gegenstück zur Federleiste am Schlitten wurde mit einem Blech passend montiert. Dort wurden nun noch zwei Litzen angelötet, die mit Krimpösen an den Buchsen angeschraubt werden können. Für Wartungsarbeiten kann man so leicht den Schlitten nach hinten entfernen, indem man die vier Schrauben auf der Rückseite löst. Bei der Front sind es ebenfalls vier Schrauben, danach müssen noch die beiden Ösen losgeschraubt werden. Man kann also mit wenig Aufwand an beide Seiten heran.

Der Trafo wurde auf Schlitten, der mit der Gehäuserückseite verbunden ist, geschraubt. Die rechte Seite (vorn im Bild) wurde zur Primärseite auserkoren, da dort der Stromanschluß und der Schalter sind. Diese Teile wurden dann mit den braunen Drähten verbunden und auf der linken Seite des Trafos — dort ist die Trafo-Primärseite — angeschlossen. Der Null-Leiter wurde dort ebenfalls direkt angeschraubt. Der Schutzleiter macht einen Umweg über das Gehäuse.

Weiter ging es mit der Sekundärseite. Der blaue Draht, der ganz vorn am Trafo angeschlossen ist, verschwindet durch ein Loch auf die Unterseite des Schlittens. Dort wird er zur Federleiste an der Front geführt und ist dort verlötet. Auf der gegenüberliegenden Seite befindet sich ein schwarzer Draht, der über die linke Sicherung ebenfalls mit dem Trafo verbunden ist. Damit ist auch der Sekundärkreis geschlossen und die Verdrahtung somit abgeschlossen.

Das Typenschild stimmt damit wohl nicht mehr so ganz.

Neue Frontplatte

Die alte Frontplatte war ziemlich häßlich, zumal sie beim Aussägen stellenweise zersplittert war. Besonders gerade waren die Schnitte auch nicht, was aber teilweise an der ungeeigneten Säge gelegen hat. War aber keine bessere Säge da.

Am Wochenende habe ich daher die Gelegenheit genutzt und daheim auf der heimischen Kreischsäge Kreissäge ein schönes Buchenbrett zurechtgesägt. Für die Schlitze zwischen Frontplatte und Gehäuse habe ich zudem einige Sperrholzstreifen zurechtgesägt.

Weiter ging es in Ilmenau. Im Bereich der Abstandhalter mußten in die Sperrholzstreifen ein paar Aussparungen gefeilt werden, damit sie nicht aufsaßen. Die Frontplatte erhielt dann auch ihre Bohrungen für die Schrauben, die Buchsen und eine vorgesehene Betriebsanzeige. Mit einer Lochsäge wurde eine Aussparung für die Steckdose geschaffen. Dabei kam noch einmal die alte Frontplatte zum Einsatz, um ausprobieren zu können, ob die Steckdose hineinpaßt und wie es aussieht. Nach dem erfolgreichen Test wurde das Loch dann auch in die Buchenholzplatte übertragen.

Dabei konnte man sehr schön erkennen, daß Spanplatten beim Zersägen deutlich mehr splittern als Buche. Dafür tut sich dort die Säge aber merklich schwerer und wird sehr heiß. Stellenweise ist die Lochwand doch sehr dunkel, ein wenig Rauch stiegt beim Bohren ebenfalls auf.

Danach wurden die Teile noch ein wenig mit Schleifpapier bearbeitet. Nachdem das geschafft war, wurde alles mit Holzleim zusammengeklebt und mit einem Gewicht — dem Trenntrafo — beschwert. Dann mußte es erst einmal ein wenig trocknen.

Als der Leim dann schon relativ fest war, wurde das Holz erst einmal blau angestrichen. Das sieht auf den Fotos sogar besser aus als in natura, da die Farbe in der angebrochenen Packung schon ein wenig klumpig geworden war. Nach zweimaliger Bemalung sah es recht brauchbar aus.

Die Steckdose wurde dann mit gelochten Blechstreifen in der passenden Tiefe im Bohrloch montiert. Auch die beiden Buchsen wurden in ihren Löchern versenkt, Drähte von der Steckdose zu den Buchsen gezogen und die Blende der Steckdose aufgeschraubt Damit war die Frontplatte fertig. Jetzt noch die Ösen des Gehäuses passend auf die Buchsen schrauben und mit vier Schrauben auf die Abstandhalter setzen — geschafft!

Komischerweise sieht das Gehäuse nun ein wenig nach einem überdimensionalen Linksys-Router aus. Aber vielleicht ändert sich das, wenn es endlich fertig ist.

Die Zukunft

Da beim Originalgehäuse weder die Frontplatte noch das Seitenteil auffindbar waren, soll letzteres durch ein passende zurechtgeschnittenes Blech ersetzt werden. Dafür soll ein ausgedientes PC-Gehäuse herhalten.

Auf der anderen Seite befindet sich ein kleines Loch, wo vorher eine Optik eingebaut war. Da dort keine guten Voraussetzungen für eine Verschraubung gegeben sind, ist angedacht, dort ein Blech aufzukleben und mit einem schönen Aufkleber sowohl zu kaschieren als auch zu fixieren.

Im Originalgehäuse war hinten eine Glimmlampe als Betriebsanzeige, die leider beim Test ihr Leben ausgehaucht hat. In dieses Loch und in die Aussparung in der neuen Front sollen LED-Betriebsanzeigen eingebaut werden. Hinten für den Primärkreis, vorn für den Sekundärkreis.

In die Schraubenlöcher der Frontplatte sollen demnächst noch passende Lochkappen aus Schränken eingesetzt werden. Bei diversen Schränken im Office und im Konferenzraum wurden nicht alle Kappen verbraucht, vermutlich finden sich ein paar in der richtige Größe. Diese werden dann mit blauem Sprühlack überzogen und nach dem Trocknen eingesetzt.

Scheiß Ampel!

Version 1

Da wir in den Vereinsräumlichkeiten nur ein Bad, aber hin und wieder viele Leute haben, kommt es immer wieder zu Engpässen auf der Toilette. Daher kam die Idee auf, eine Art Sensor für die Badbenutzung zu bauen. Neben Ideen wie einem Drucksensor in der Klobrille und Auswertung des Einschaltzustandes der Leuchte kam noch die Idee auf, den Schließzustand der Tür zu ermitteln. Das habe ich neulich probehalber mit einer kleinen Platine, einem gebrauchten Mikroschalter, einer Büroklammer und dem Löteisen umgesetzt.

Dazu wurde der Mikrotaster einfach auf eine Streifenrasterplatine gelötet. Eine passend verbogene Büroklammer dient gleichzeitig als Hebel und als Feder. Das Schloß drückt beim Verschließen der Tür die obere, rundliche Seite der Büroklammer in den Rahmen, dabei wird vom unteren Ende der Klammer der Taster gedrückt gehalten. Schließt man auf, biegt sich die Büroklammer zurück.

Die Verkabelung wurde dabei gut versteckt. Am oberen Ende der Platine ist ein zweiadriger Rest eines Flachbandkabels angeschlossen und verläuft hinter der Metallblende versteckt zum Türgummi. Dort geht es abwärts bis zum Boden, zwischen Teppich und Türrahmen weiter. Unten neben der Tür befindet sich derzeit schon ein Kabelkanal. In Zukunft soll das Kabel dort weitergeführt und an den EI-Bus angeschlossen werden. Vorerst sieht es noch anders aus: Es führt hinter dem Druckerschränkchen nach oben und endet vorläufig an einer improvisieren Miniampel.

Die Ampel selbst besteht hauptsächlich aus Gebrauchtteilen. Der schwarze Sockel war einmal Teil einer (relativ großen) Festplatte, die LEDs samt Fassung stammen aus einem alten Hub, die Elektronik aus einem alten 7-Segment-Ansteuermodul. Mit Energie wird die Ampel über ein Netzteil von einem kaputten Telefon. Sogar der Vorwiderstand war schon einmal anderswo verlötet. Neu waren nur der Schaschlikspieß, der Platinenschnippel, an dem die LEDs angelötet sind und die drei Kabel von der Ampel zur Steuerung. Außerdem wurde etwas Heißkleber verwendet, aber der liegt seit Jahren im Lager.

Der Aufbau ist denkbar einfach. Die LEDs wurden samt Fassung ans Ende des Schaschlikspießes gesteckt. Auf der Rückseite wurde der Platinenschnippel aufgesteckt und verlötet. Dadurch sitzt die Fassung festgeklemmt auf dem Spieß. Danach wurden drei Leitungen — eine zur roten LED, eine zur grünen LED und eine gemeinsame Rückleitung — an dem Platinenstück angelötet. Der Spieß wurde dann auf ein angemessenes Maß gekürzt, die Kabel ein wenig mit Klebeband befestigt und die somit war die eigentliche Ampel fertig.

Allerdings fällt die dauernd um. Das herumliegende Festplattenteil sah hinreichend stabil und nutzlos aus, also wurde die Ampel dort kurzerhand mit etwas Heißkleber in einem Bohrloch fixiert. Durch ein anderes Loch wurden die Kabel hineingefädelt. Im Inneren ist die Platine mit der Ansteuerschaltung versteckt. Auf der Platine sitzt als Kernstück ein 74LS247, der BCD-Code in passende Signale für Ziffern und Sonderzeichen für Siebensegmentanzeigen umwandelt.

Die Ampel wurde dort nach einem einfachen Experiment angeschlossen: Man wähle sich einen zufälligen Eingang aus, schließe dort den Taster an und probiere mit den beiden Kabeln zur Ampel solange zufällige Ausgang des ICs, bis sie abwechselnd arbeiten — ist der Taster gedrückt, leuchtet eine LED und die andere ist aus; ist er nicht gedrückt, leuchtet die andere LED und die erste ist aus. Das klappt, egal welchen Eingang man wählt, mit hoher Wahrscheinlichkeit.

Danach wurde die Platine einfach noch mit etwas Heißkleber im Gehäuse befestigt, statt des Testtasters die Kabel aus der Tür an den Eingang gebaut und die Stromversorgung vom Labornetzteil auf das Telefonnetzteil umgerüstet. Dabei wurde dann auch der gebrauchte Widerstand nötig, weil das Netzteil 7V statt 5V liefert.

Damit war die erste Version der Ampel fertig.

Version 0

Die ursprüngliche Version der Ampel war noch keine richtige Ampel, sondern nur eine Besetztanzeige. Beim ersten Aufbau fehlte eine passende rote LED, die Anzeige war daher grün und gelb. Deshalb wurde auch die Ampelfunktion an sich eingespart und die LEDs lediglich über einen Vorwiderstand an Taster und Netzteil angeschlossen. War die Tür unverschlossen, war das Licht aus; war die Tür verschlossen, leuchteten beide LEDs.

Version 2

Die Ampel wurde von vielen als zu klein empfunden und und auch der Betrachtungswinkel spielte eine große Rolle für die Erkennbarkeit. Daher wurde die Fassung demontiert und durch zwei rote und zwei grüne 5mm-LEDs, die durch Lochrasterplatinen gefädelt sind, ersetzt. Diese stehen in einem 90-Grad-Winkel zueinander und zeigen jeweils dieselbe Farbe.

Außerdem wurde der Lötanschluß für den Taster durch einen Pfostenstecker mit passender Stiftleiste ersetzt, damit man nicht für jede Änderung die Lötstation im Office aufbauen muß.